再生医療の現場において、細胞加工製品の品質と安全性を担保するための要となるのがインキュベーター(細胞培養装置)の管理です。特に、コンタミネーション(汚染)リスクを排除するための「滅菌機能」の選定と、日常的な「保守手順」の確立は、製造管理者にとって極めて重要な課題といえるでしょう。

しかし、各メーカーから多様な滅菌・除染方式が提案されており、自施設の運用フローやGCTP/GMP基準に合致した最適な機器を選定することは容易ではありません。また、導入後のSOP(標準作業手順書)作成においても、具体的な点検項目や頻度の設定に悩まれるケースも少なくありません。

本記事では、再生医療分野で求められる厳格な無菌管理に対応したインキュベーターの選び方から、バリデーションを含めた実践的な保守管理の手順までを詳しく解説します。確実な培養環境を構築し、リスクを最小化するための指針としてぜひお役立てください。

再生医療におけるインキュベーターは「確実な滅菌性能」と「バリデーションの容易性」で選定する

再生医療におけるインキュベーター選定では、単に細胞が育つかどうかだけでなく、いかにリスクを排除し、その状態を科学的に証明できるかが問われます。製品の安全性に直結する「確実な滅菌性能」と、規制要件を満たすための「バリデーションの容易性」は、機器選定における最重要項目といえるでしょう。ここでは、リスク管理と運用効率の両面から選定の視点を掘り下げていきます。

コンタミネーションリスクを最小化するための多重防護策

細胞培養において最も恐れるべき事態は、微生物によるコンタミネーションです。これを防ぐためには、単一の機能に頼るのではなく、複数の防護策を組み合わせた「多重防護」の考え方が不可欠です。

具体的には、以下のような機能が層を成してリスクを低減させます。

- 受動的防御: 銅合金内装による抗菌作用、HEPAフィルターによる浮遊菌除去

- 能動的防御: 定期的な乾熱滅菌や過酸化水素除染プログラム

- 監視システム: ドア開閉頻度や庫内環境の常時モニタリング

このように、万が一外部から菌が侵入しても増殖させない、あるいはリセットできる機能が備わっているかを確認することが大切です。多重のセーフティネットがあることで、安心して長期培養に取り組むことができるでしょう。

運用時のダウンタイムとコストを考慮した保守計画の重要性

どれほど優れた滅菌機能を持っていても、その実施に丸一日かかるようでは、多忙な製造スケジュールの妨げになりかねません。特に複数のバッチを並行して走らせる施設では、メンテナンスによるダウンタイム(稼働停止時間)をいかに短縮するかが、生産効率とコストに直結します。

保守計画を立てる際は、以下の点を考慮して機器を選定しましょう。

- 滅菌サイクルの所要時間: 夜間や休日だけで完了するか

- 準備・復帰の手間: 部品の取り外しや再校正が必要か

- ランニングコスト: 専用試薬や消耗品の有無

運用時の負担を考慮せずスペックだけで選んでしまうと、現場の作業負荷が増大し、結果として保守がおろそかになるリスクもあります。運用の現実を見据えた選定が重要です。

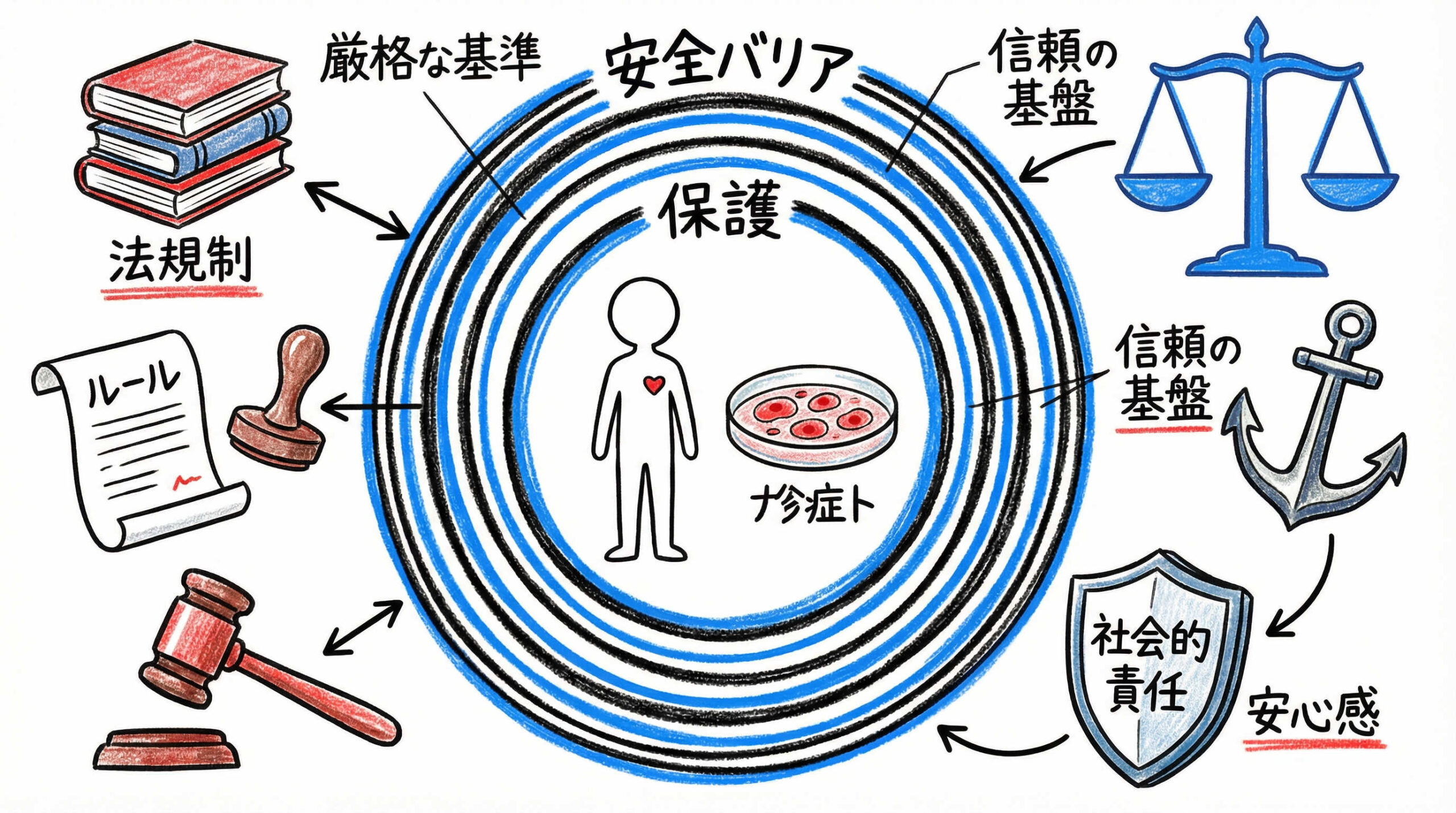

なぜ再生医療等の現場で厳格な滅菌機能と保守管理が求められるのか

一般的な研究用途とは異なり、人の生命や健康に直接関わる再生医療等製品の製造では、法規制に基づいた極めて厳格な管理が義務付けられています。なぜそこまで徹底した滅菌機能と保守管理が必要とされるのか、その背景には明確な理由と責任が存在します。ここでは、法規制、製品品質、そして社会的信用の観点からその必然性を解説します。

GCTP/GMP省令における構造設備と衛生管理基準の遵守

再生医療等製品の製造管理および品質管理の基準に関する省令(GCTP省令)や、医薬品の製造管理基準(GMP)では、構造設備に対する厳格な要件が定められています。インキュベーターは、細胞加工を行う重要な「構造設備」の一部であり、常に清浄で衛生的な状態に保たれることが求められます。

具体的には、ハードウェアとしての機器が洗浄・滅菌しやすい構造であることや、汚染防止のための適切な手順が文書化され、遵守されていることが必須です。これらが不十分な場合、許可要件を満たさないと判断される可能性もあります。法令遵守(コンプライアンス)の観点からも、確実な機能と管理体制は避けて通れない要素なのです。

クロスコンタミネーションが細胞加工製品に与える重大な影響

同一施設内で複数の患者由来の細胞や、異なる種類の細胞を扱う場合、クロスコンタミネーション(交差汚染)は絶対に避けなければなりません。万が一、他の検体の細胞や微生物が混入すれば、製品の品質規格を満たさないばかりか、投与された患者様に重篤な健康被害をもたらす恐れがあります。

特に自家培養(患者自身の細胞を使用)の場合、代替品を用意することが難しく、製造失敗は治療機会の喪失を意味します。

クロスコンタミネーションを防ぐためには、培養終了ごとの確実な庫内除染や、運用ルールによる物理的・時間的隔離の徹底が必要です。インキュベーターの滅菌機能は、この「検体間の汚染防止」を担保する最後の砦ともいえるでしょう。

監査および査察対応における日常管理記録の必要性

規制当局による査察や監査においては、「適切に管理されていること」を客観的な証拠(記録)として提示できなければなりません。「掃除しました」「滅菌しました」という口頭説明だけでは不十分であり、いつ、誰が、どのような手順で行い、結果がどうであったかを記録に残す必要があります。

- 滅菌ログ: 温度チャートや実施日時の記録

- 点検記録: 日常点検シート、清掃記録

- 校正証明書: センサー精度の証明

これらが整備されて初めて、品質が保証されていると認められます。高度な機能を持つインキュベーターの中には、滅菌ログを自動保存する機能を持つものもあり、こうしたデータインテグリティ(データの完全性)への対応も重要な選定基準となっています。

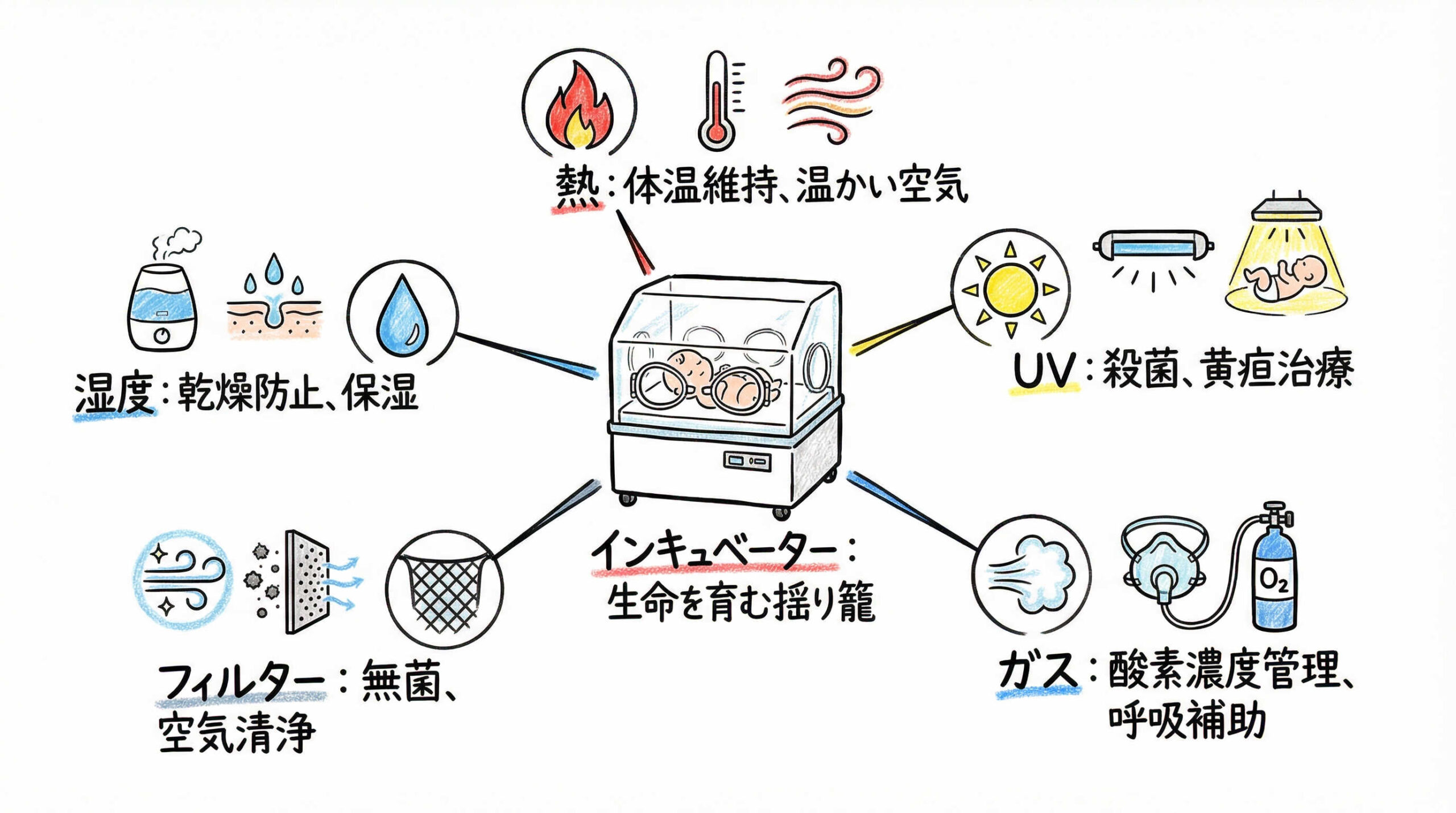

インキュベーターに搭載される主な滅菌・除染機能の種類と特徴

現在市販されているインキュベーターには、各メーカー独自の技術による様々な滅菌・除染機能が搭載されています。それぞれの方式にはメリットとデメリットがあり、目的や運用環境に応じて使い分ける必要があります。ここでは主要な5つの機能について、そのメカニズムと特徴を整理しました。

乾熱滅菌機能(160℃~180℃)による微生物の完全死滅

乾熱滅菌は、庫内を160℃〜180℃の高温に維持することで、微生物を構成するタンパク質を変性・凝固させ、完全に死滅させる方法です。

特徴:

- 確実性: 耐熱性芽胞菌を含むあらゆる微生物に対して最も信頼性が高い。

- 安全性: 薬剤を使用しないため、残留毒性の心配がない。

- デメリット: 庫内温度の上昇・冷却に時間がかかり、サイクル全体で10時間以上を要する場合が多い。

最も古典的ですが、無菌性保証の観点からは「ゴールドスタンダード」とも言える信頼性の高い方式です。定期的なリセット作業として非常に有効です。

過酸化水素(H2O2)蒸気による高速除染機能

過酸化水素(H2O2)水を蒸気化して庫内に充満させ、微生物を酸化分解して除染する方法です。バイオハザード対策用キャビネットやアイソレーターの除染技術をインキュベーターに応用したものです。

特徴:

- 高速性: 3〜4時間程度で全工程が完了する機種が多く、ダウンタイムが短い。

- 有効性: 芽胞菌に対しても高い殺滅効果を持つ。

- 注意点: 専用の過酸化水素水が必要であり、ランニングコストがかかる。また、作業者の安全確保や薬剤残留への配慮が必要。

スピードを重視する現場や、頻繁な除染が必要な場合に適した技術といえます。

紫外線(UV)殺菌ランプによる培養中の常時除菌

庫内空気や加湿水を循環させながら、流路内に設置した紫外線(UV)ランプで照射を行い、殺菌する方法です。培養中も常時稼働できる点が最大の特徴です。

特徴:

- 常時性: ドア開閉後の空気清浄復帰が早く、培養中の浮遊菌リスクを低減。

- メンテナンス: ランプには寿命があり、定期的な交換が必要。

- 限界: UV光が当たらない場所(棚板の裏や影になる部分)には効果がないため、あくまで補助的な機能として位置づけるのが一般的。

「汚染させない」ための予防措置として、他の滅菌機能と組み合わせて使用されます。

銅合金(純銅・銅ステンレス)内装による抗菌作用

庫内の内壁や棚板に、銅100%または銅を含むステンレス合金(銅ステンレス)を使用する方式です。銅イオンが持つ微量金属作用により、付着した微生物の細胞膜を破壊し、死滅させます。

特徴:

- 持続性: 24時間365日、常に抗菌効果を発揮し続ける。

- 手間なし: 特別な操作やエネルギーを必要としない。

- 注意点: 表面が酸化して変色することがある(効果には影響しないとされるが、見た目の清浄感が損なわれる場合がある)。定期的な磨き上げが必要な場合も。

コンタミネーションの初期段階で菌の増殖を抑え込む、パッシブ(受動的)な防御策として有効です。

HEPAフィルター循環による庫内清浄度(グレードA)の維持

クリーンベンチなどと同様に、庫内の空気をHEPAフィルターを通して循環させ、塵埃や微生物を物理的に除去する機能です。ドア開閉後、短時間で庫内をグレードA(ISOクラス5相当)の清浄度に戻します。

特徴:

- 清浄度: 庫内浮遊微粒子数を極限まで減らすことができる。

- 均一性: 強制循環により温度やガス濃度の分布も均一になりやすい。

- 保守: 定期的なフィルター交換が必要。

浮遊菌による汚染リスクを低減させるために非常に効果的であり、高度な清浄度が求められる再生医療用途では標準的な装備となりつつあります。

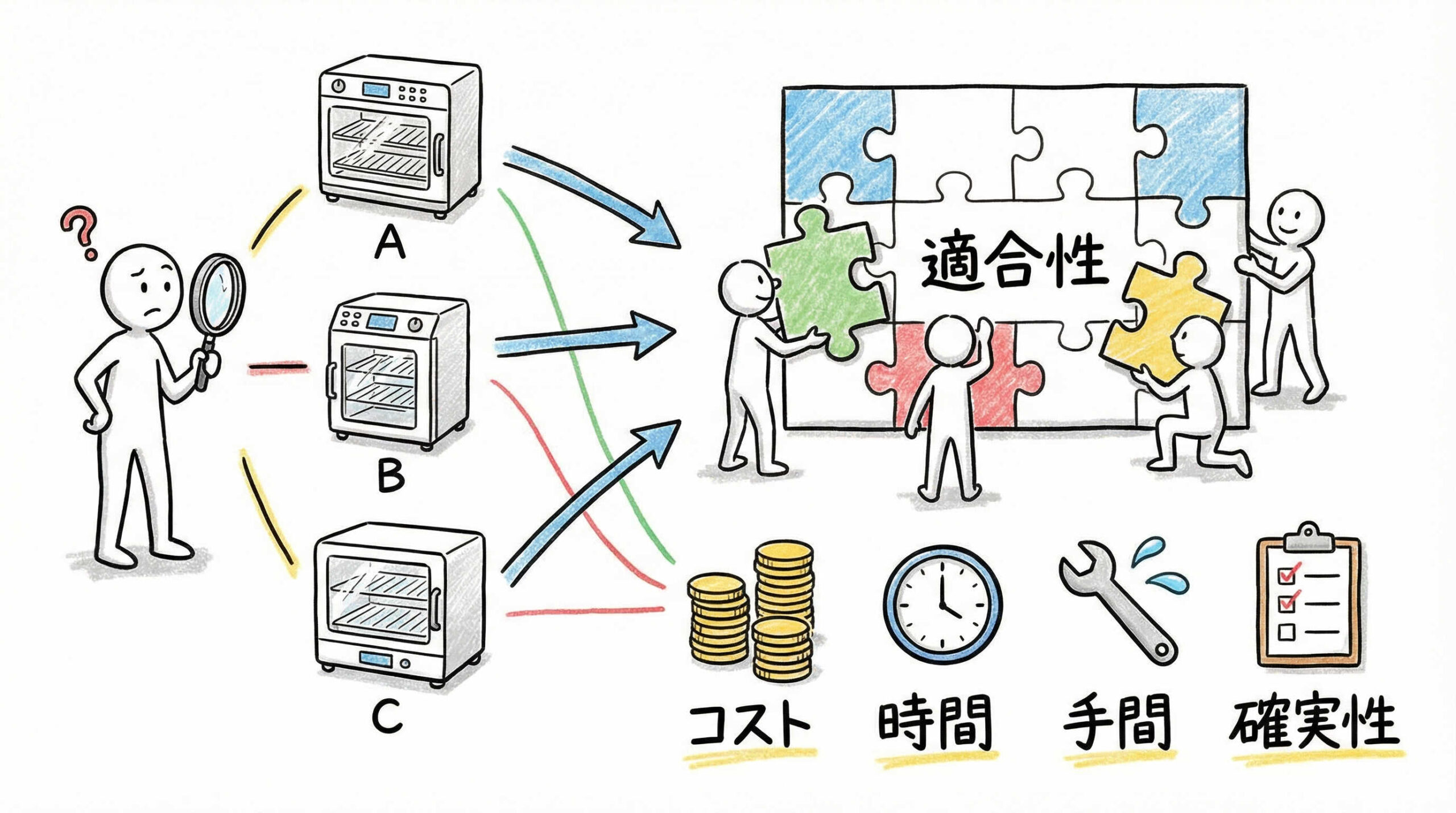

運用目的に合わせた滅菌方式の比較と選定ポイント

多様な滅菌機能がある中で、自施設に最適な一台を選ぶには「運用目的」との整合性が鍵となります。スペック上の数値だけでなく、実際の作業フローに組み込んだ際の適合性を評価しましょう。ここでは、選定時に比較検討すべき4つのポイントを解説します。

滅菌・除染サイクルにかかる所要時間と稼働停止時間の比較

滅菌・除染機能を使用している間、そのインキュベーターは培養に使用できません。この稼働停止時間(ダウンタイム)が許容範囲内かどうかを確認する必要があります。

- 乾熱滅菌: 夜間に開始して翌朝完了できるか、あるいは週末を利用するか。

- H2O2除染: 半日で完了するため、平日の作業時間内でも実施可能か。

例えば、24時間365日の連続培養が必要な場合、代替機を用意するか、短時間で完了する除染方式を選ぶ必要があります。施設の稼働スケジュールと照らし合わせ、無理のない運用が可能なモデルを選定しましょう。

細胞毒性と薬剤残留リスクの評価

薬剤を使用する除染方式の場合、最も懸念されるのは「薬剤の残留」です。過酸化水素などの薬剤成分が庫内に微量でも残っていると、敏感な細胞(特に幹細胞やプライマリーセル)に悪影響を及ぼす可能性があります。

選定時は以下の点を確認してください。

- 除染サイクル後に薬剤が完全に分解・除去される仕組みがあるか。

- メーカーから残留毒性に関するデータや証明書が提供されているか。

特に再生医療製品では、製造工程由来の不純物管理が厳しく問われます。安全性を最優先するならば、薬剤を使用しない乾熱滅菌が有利な選択肢となることが多いでしょう。

センサーやパッキン等の部材への熱・薬剤ダメージの考慮

滅菌時の熱や使用する薬剤は、微生物だけでなく、インキュベーターの構成部品にもストレスを与えます。特にCO2センサー、O2センサー、ドアパッキン、ファンモーターなどは影響を受けやすい部品です。

- 熱耐性: センサーを取り外さずに乾熱滅菌できるモデルは、作業の手間が大幅に減り、再設置時のコンタミリスクも低減できます。

- 耐薬品性: 薬剤除染を行う場合、内装材やセンサーが腐食しない材質であるか。

部品の劣化は精度の狂いや故障の原因となります。長期的なメンテナンスコストを抑えるためにも、滅菌サイクルに対する耐久性が考慮された設計であるかを確認しましょう。

外部機関によるバリデーション実施の可否

再生医療等製品の製造設備として使用する場合、その滅菌機能が「意図した通りに機能しているか」を検証するバリデーションが必須となります。

- 温度分布測定: 滅菌温度が庫内の隅々まで到達しているか。

- バイオロジカルインジケーター(BI): 実際に指標菌を置いて死滅を確認できるか。

メーカー自身や提携するサービス会社が、これらのバリデーション作業を代行・サポートしてくれるかも重要な選定ポイントです。自社で全て実施するのは困難なため、IQ/OQ実施要領書の提供や、オンサイトでのバリデーションサービスが充実しているメーカーを選ぶと安心です。

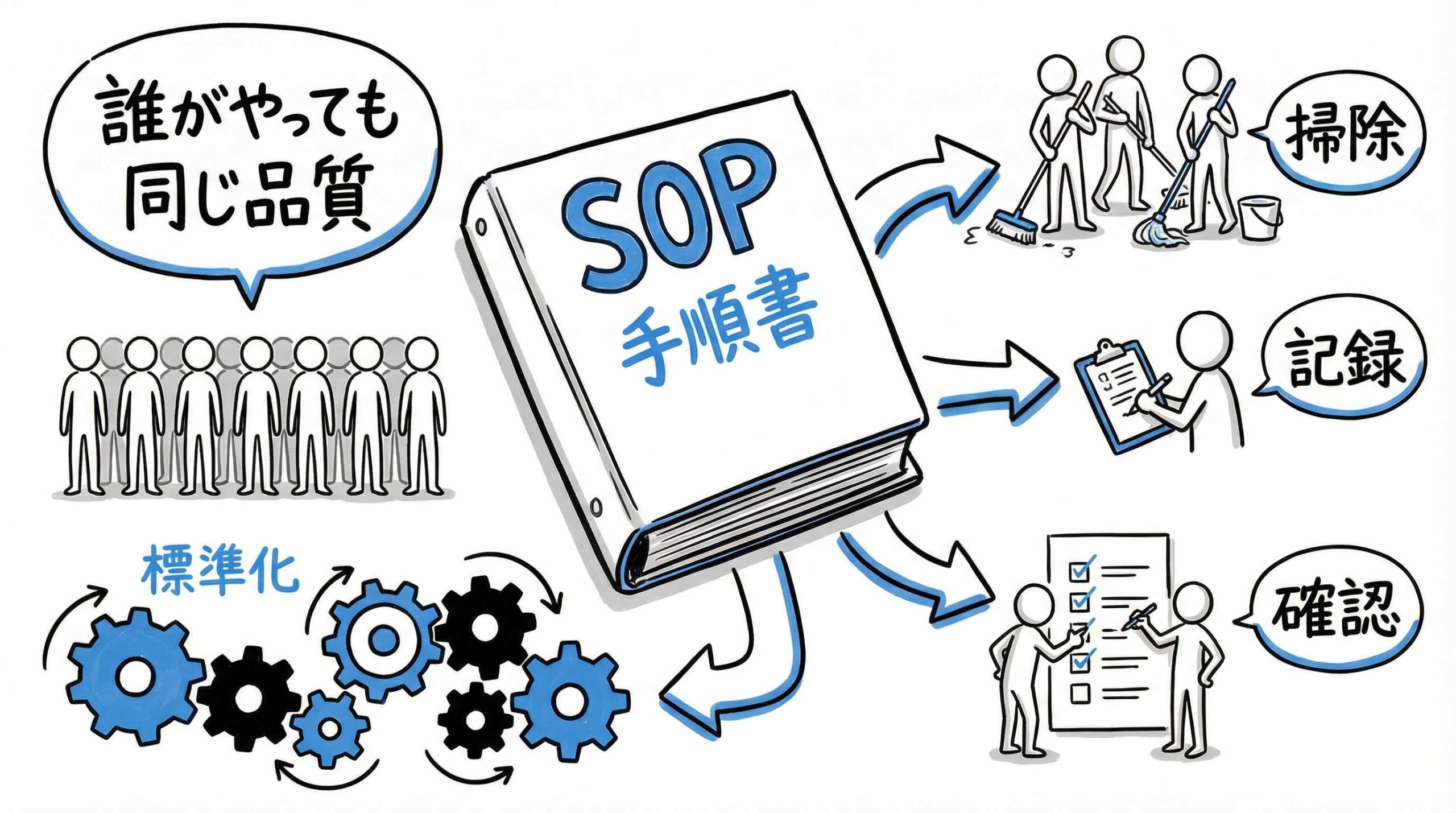

インキュベーターの保守手順とSOP(標準作業手順書)への記載項目

最適な機器を導入しても、日々の使い方が不適切であればコンタミネーションは防げません。SOP(標準作業手順書)には、誰が作業しても同じ品質が保てるよう、具体的な手順を明記する必要があります。ここでは、SOPに盛り込むべき主要な保守項目について解説します。

日常点検における温度・ガス濃度・給水状態の確認フロー

毎日の始業時に行う点検は、異常の早期発見に役立ちます。SOPには具体的な確認項目と基準値を設定しましょう。

- 表示確認: 温度(37.0℃)、CO2濃度(5.0%)が表示通りか。

- ガス残量: CO2/N2ボンベの残圧は十分か。自動切替器の作動状況。

- 給水状態: 加湿パンの水位は適切か、汚れや浮遊物はないか。

- 異音・異臭: ファンやガス注入時の音に異常はないか。

これらの結果を「日常点検チェックシート」に記録し、逸脱があった場合の報告フローも定めておくことが重要です。

庫内清掃および消毒用エタノール等を用いた拭き上げ手順

庫内の清掃はコンタミネーション対策の基本です。SOPには使用する消毒剤の種類(通常は70%消毒用エタノールや専用消毒剤)と拭き上げの手順を明記します。

- 準備: 手袋着用、細胞の退避。

- 取り外し: 棚板、加湿パンなどを取り外して個別に清掃・滅菌。

- 庫内拭き上げ: 奥から手前へ、上から下へと一方向に拭く(往復させない)。

- 死角のケア: パッキンの裏側、棚受けの隙間、センサー周りなど汚れが溜まりやすい場所を重点的に。

- 乾燥: 消毒剤が完全に揮発してから細胞を戻す。

スプレーを直接庫内に噴霧するとセンサーにかかる恐れがあるため、ウエスに含ませてから拭くのが基本です。

定期的な滅菌・除染プログラムの実施頻度と記録

インキュベーターに搭載されている自動滅菌・除染機能を使用する頻度をSOPで規定します。頻度は施設のリスク管理方針によりますが、一般的な目安を設定しましょう。

- 定期実施: 1ヶ月に1回、あるいは四半期に1回など。

- イベント時: プロジェクト終了時、細胞株の変更時、メンテナンス後。

- コンタミ発生時: 直ちに実施。

実施後は、機器が出力するログデータ(温度チャートなど)をプリントアウトし、実施記録として保管します。これにより、「確実に滅菌された状態」から培養を開始したことを証明できます。

加湿パンおよび加湿水の交換・洗浄管理

インキュベーター内の汚染源として最も多いのが「加湿水」です。高湿度で温かい環境は、カビや細菌にとっても好都合だからです。

- 交換頻度: 少なくとも週1回、可能であれば3〜4日に1回の全量交換を推奨。

- 水の種類: 滅菌蒸留水を使用する(イオン交換水や超純水は銅内装を腐食させる場合があるため、メーカー指定の水を使用)。

- 洗浄: 水交換のたびに加湿パンを中性洗剤で洗浄し、アルコール消毒する。

防腐剤や抗菌剤を添加する場合は、細胞への影響がないことが確認された専用品を使用してください。

インラインフィルターおよびHEPAフィルターの交換時期

ガス供給ラインや庫内循環に使用されるフィルター類も定期的な交換が必要です。目詰まりは環境制御の乱れを、フィルターの破損は汚染の流入を招きます。

- インラインフィルター: ガスボンベと本体の間のフィルター。通常は年1回、またはボンベ交換時にチェック。

- HEPAフィルター: 庫内循環用。メーカー推奨期間(例:1年〜2年)または、清浄度検査で基準を満たさなくなった時点で交換。

交換日を本体にラベル貼付するなどして、交換時期を見落とさない工夫をしましょう。

機器の精度を維持するための校正(キャリブレーション)と定期メンテナンス

インキュベーターの表示値が正しいことを保証し、機器の寿命を延ばすためには、専門的なメンテナンスが不可欠です。これらは自社で行う項目と、メーカーや専門業者に依頼する項目に分かれます。計画的なメンテナンスは、突発的な故障による貴重なサンプルの損失を防ぐための投資です。

CO2センサーおよびO2センサーの定期校正手順

センサーは経年変化によりズレ(ドリフト)が生じます。表示値が5.0%でも、実際は4.5%しかないという事態を防ぐため、定期的な校正が必要です。

- 実施頻度: 少なくとも年1回、厳密な管理が必要な場合は半年ごと。

- 方法: 校正済みの基準計測器(ガス濃度計)を測定孔から挿入し、安定した状態での値を読み取る。

- 調整: 機器の表示値と実測値に差がある場合、機器側の設定(ゼロ点・スパン)を補正する。

校正に使用する計測器自体も、トレーサビリティのとれた標準器で校正されている必要があります。

温度分布測定(マッピング)による庫内環境の検証

インキュベーターの表示温度は通常、特定の1点(センサー位置)の値です。しかし、実際には庫内の位置によって温度にばらつきが生じる可能性があります。

- マッピング: 庫内の複数箇所(例:9点や12点)に温度ロガーを設置し、24時間などの一定期間測定する。

- 評価: 全ての測定点で、設定温度(37℃)に対して許容範囲内(例:±0.5℃)に収まっているかを確認する。

特に大型の機器や、サンプルを満載にして使用する場合は、空気循環が妨げられて温度分布が悪化するリスクがあるため、実負荷状態での検証も重要です。

メーカー推奨の定期点検(PM)と消耗品交換リスト

ユーザーによる日常点検に加え、年1回程度はメーカーのサービスエンジニアによる定期点検(PM: Preventive Maintenance)を受けることを強く推奨します。

主な実施内容:

- 内部診断: 電子基板、ファンモーター、電磁弁などの動作確認。

- 消耗品交換: センサー、ポンプチューブ、パッキン、フィルターなどの予防交換。

- 清掃: ユーザーでは手の届かない機械室内部の清掃。

プロの目で潜在的な不具合の兆候を見つけてもらうことで、突然の故障リスクを大幅に低減できます。

異常発生時のトラブルシューティングと緊急対応フロー

万が一、温度異常やガス濃度異常のアラームが鳴った場合の対応フローを確立しておくことは、細胞を守るために極めて重要です。

- 一時対応: アラーム内容の確認と消音。

- 環境維持: ドアの開閉を控える、または予備のインキュベーターへ細胞を緊急退避させる。

- 原因調査: ガス切れ、停電、ドアの閉め忘れなど、人為的・外部的要因を確認。

- 連絡: 復旧しない場合、メーカーのサポートセンターへ連絡(エラーコードを伝える)。

緊急時に慌てないよう、連絡先リストや予備機の確保、細胞の移送手順をシミュレーションしておきましょう。

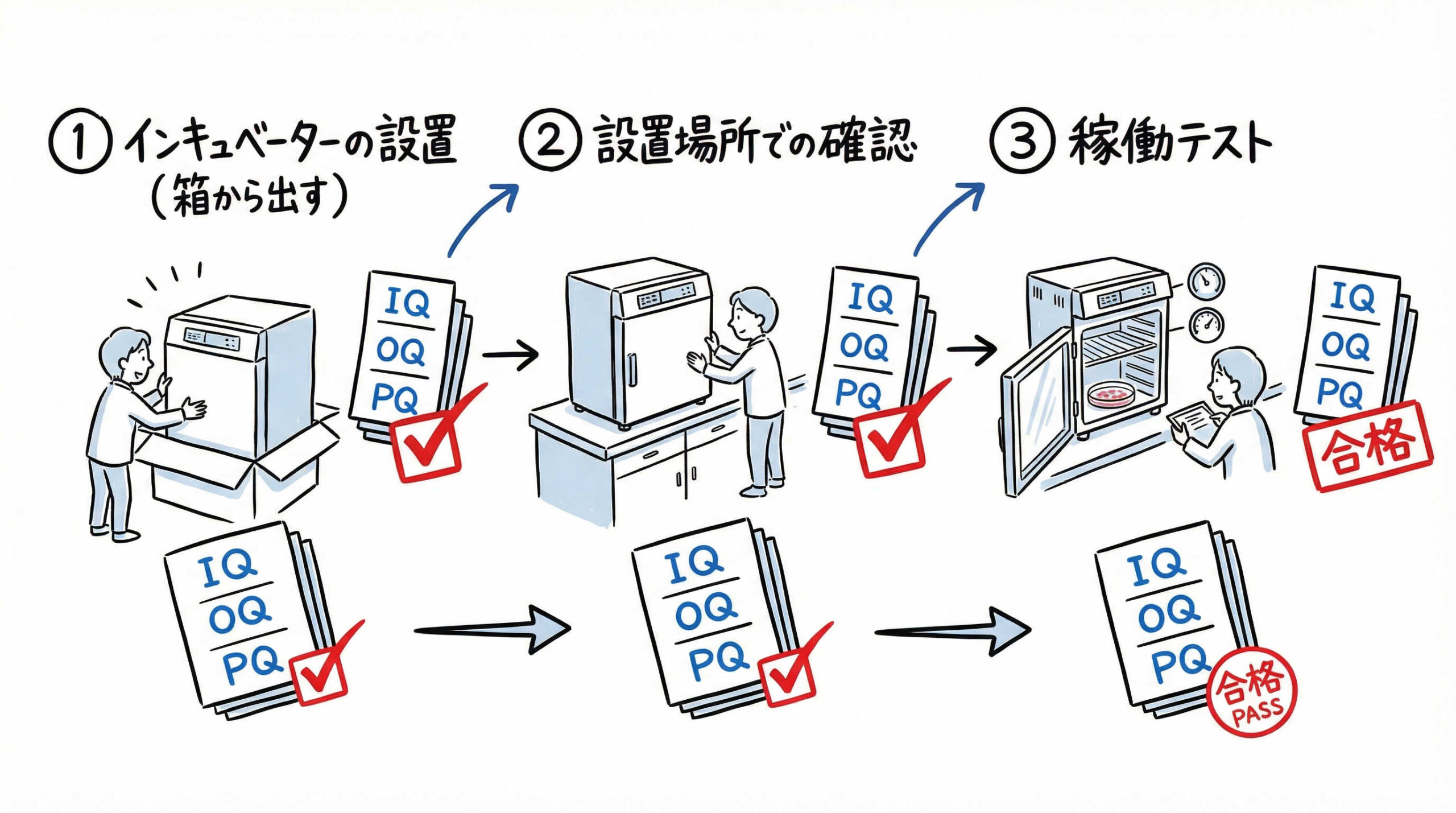

新規導入・移設時における適格性確認(バリデーション)の実施

GCTP/GMP環境下でインキュベーターを使用する場合、「正しく設置され、正しく機能し、目的の性能を発揮すること」を確認・文書化する「適格性確認(バリデーション)」が必須となります。これは新規導入時だけでなく、設置場所を変更(移設)した際にも実施が必要です。ここではIQ、OQ、PQの3段階について解説します。

据付時適格性確認(IQ)のチェック項目

IQ(Installation Qualification)は、機器が仕様通りに正しく設置されたことを確認するプロセスです。

主なチェック項目:

- 納入物確認: 本体、付属品、説明書が揃っているか。

- 設置環境: 水平が保たれているか、放熱スペースは確保されているか。

- ユーティリティ: 電源電圧、ガス供給圧、水質がメーカー指定の仕様を満たしているか。

- 接続: 配管やケーブルが正しく接続されているか。

これらを一つひとつ確認し、記録に残すことで、運用のスタートラインに立ったことを証明します。

運転時適格性確認(OQ)の実施内容

OQ(Operational Qualification)は、機器が設計通りの性能で稼働することを確認するプロセスです。無負荷(細胞を入れない状態)で実施します。

主な実施内容:

- 制御機能: 温度、CO2濃度を設定し、安定後に基準計で測定して精度を確認する。

- 警報機能: ドア開放や設定値逸脱時に、正しくアラームが作動するか。

- 停電復帰: 電源遮断後、再通電した際に設定値が保持され、自動復帰するか。

- 滅菌機能: 滅菌プログラムが正常に完了し、所定の温度に達したか。

機器の基本機能が正常であることをここで担保します。

性能適格性確認(PQ)による培養環境の実証

PQ(Performance Qualification)は、実際の使用条件(またはそれを模した条件)において、期待される性能が発揮されるかを確認するプロセスです。

検証のポイント:

- 負荷テスト: シャーレやフラスコを想定される最大量まで入れた状態で、温度やガス分布が維持されるか。

- 開閉テスト: 日常業務を想定した頻度でドア開閉を行い、復帰時間や環境安定性を確認する。

- 培養結果: 実際に細胞を培養し、増殖率や生存率に問題がないかを確認する場合もある。

ここまで完了して初めて、そのインキュベーターは製造プロセスに使用可能(Use Ready)となります。

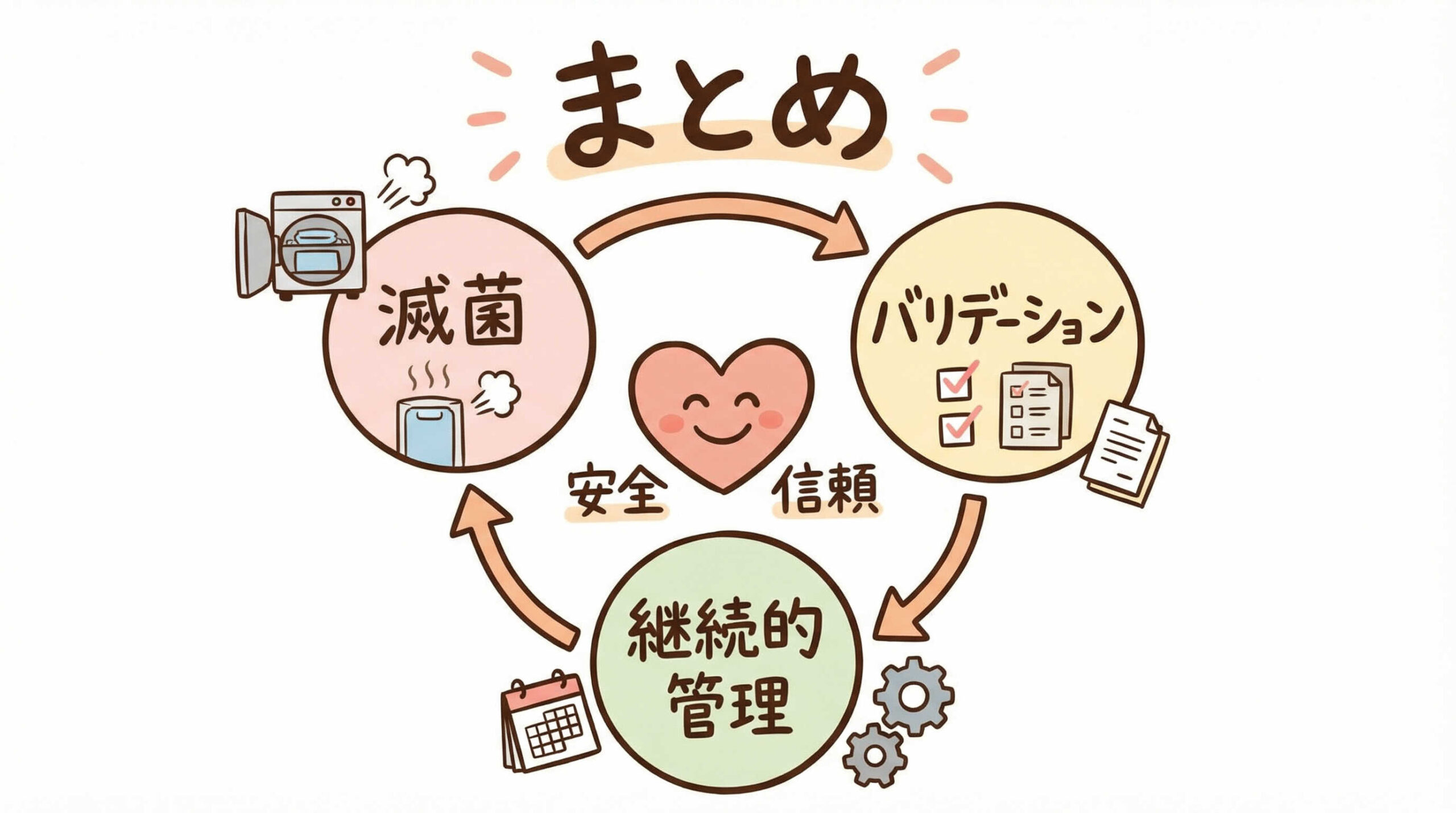

まとめ

再生医療におけるインキュベーターの管理は、単なる機器の操作ではなく、患者様の安全を守るための重要なプロセスそのものです。

適切な機器選定においては、「確実な滅菌性能」「バリデーション対応」「運用コスト」のバランスを見極めることが肝心です。そして導入後は、「SOPに基づいた日常点検」「定期的な校正とメンテナンス」「記録の保管」を徹底することで、常にベストな培養環境を維持し続けることが可能になります。

本記事で解説した選定ポイントと保守手順を参考に、貴施設の運用体制を見直し、より堅牢な品質管理システムを構築してみてください。確かな管理が、再生医療の未来と患者様の希望を支える基盤となるはずです。

インキュベーターの滅菌機能と保守手順についてよくある質問

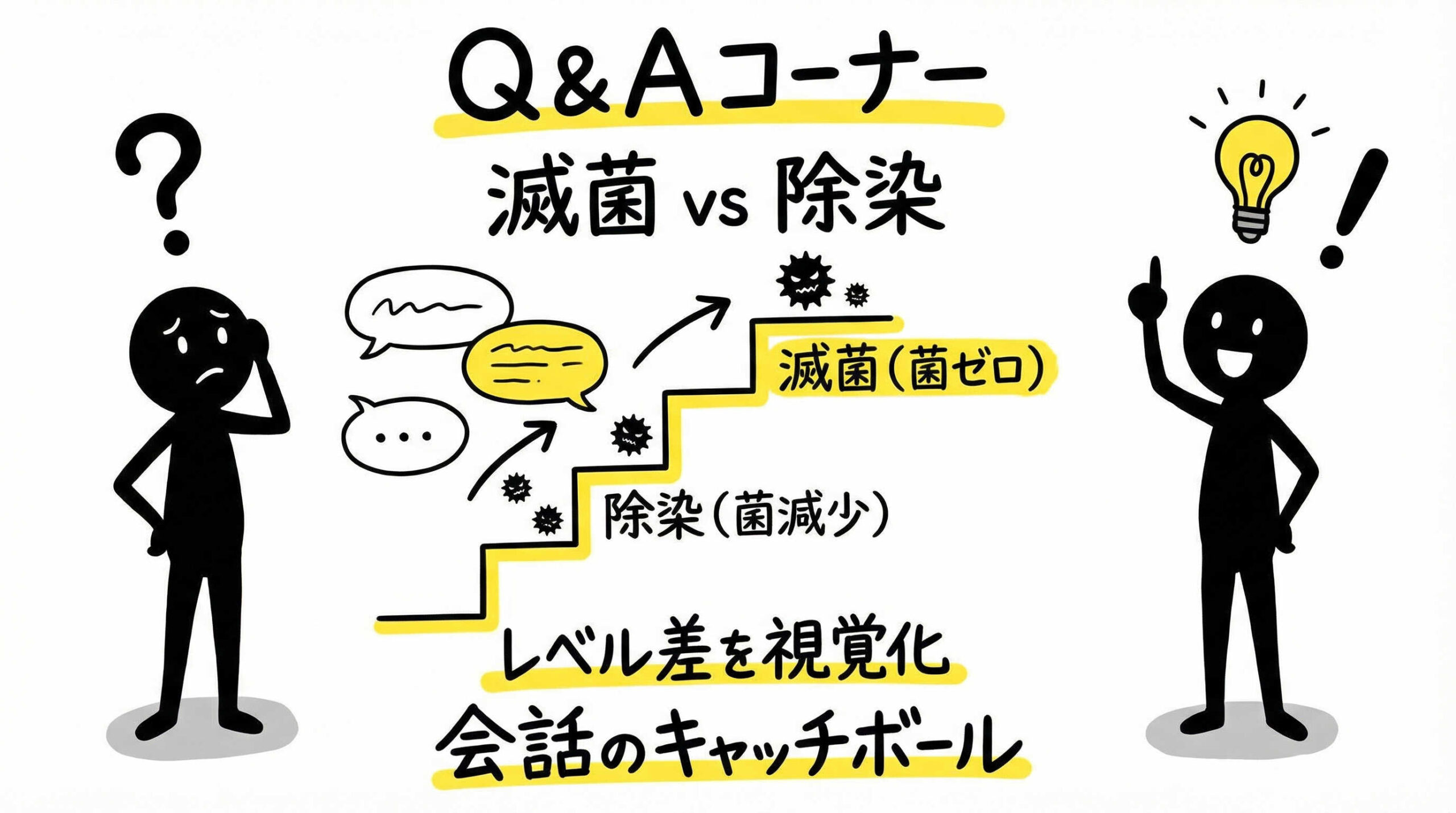

Q1. インキュベーターの「滅菌」と「除染」の違いは何ですか?

- A. 厳密には定義が異なります。「滅菌」は微生物を限りなくゼロ(無菌性保証水準SAL≦10^-6)にする処理で、乾熱滅菌などが該当します。「除染」は微生物数を許容レベルまで減少させる処理で、H2O2やUVなどが該当する場合が多いです。ただし、実務上はどちらもコンタミ防止の手段として用いられます。

Q2. 滅菌・除染機能はどのくらいの頻度で実施すべきですか?

- A. 施設の運用ルールによりますが、一般的には、1ヶ月〜3ヶ月に1回の定期実施に加え、プロジェクト(バッチ)の切り替え時、メンテナンス後、コンタミ発生時に実施します。

Q3. 加湿水には何を使えばよいですか? 市販のミネラルウォーターは使えますか?

- A. ミネラルウォーターは雑菌やミネラル分を含むため絶対に使用しないでください。メーカー指定の滅菌蒸留水を使用しましょう。超純水は銅を腐食させる可能性があるため、機器の仕様書を確認してください。

Q4. UVランプは切れていなければ効果はありますか?

- A. 点灯していても、経年劣化により殺菌に必要な紫外線強度が低下している場合があります。メーカー推奨の交換時期(例:1000時間または1年など)に従って定期的に交換してください。

Q5. バリデーション(IQ/OQ)は自分たちで行ってもよいですか?

- A. 知識と適切な計測機器があれば可能ですが、客観性と正確性を担保するため、また工数削減のため、メーカーや専門業者に依頼するのが一般的です。特にGCTP/GMP対応では、信頼性の高い第三者による実施記録が推奨されます。

<script type="application/ld+json">

{

"@context": "https://schema.org",

"@type": "FAQPage",

"mainEntity": [

{

"@type": "Question",

"name": "インキュベーターの「滅菌」と「除染」の違いは何ですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "厳密には定義が異なります。「滅菌」は微生物を限りなくゼロ(無菌性保証水準SAL≦10^-6)にする処理で、乾熱滅菌などが該当します。「除染」は微生物数を許容レベルまで減少させる処理で、H2O2やUVなどが該当する場合が多いです。ただし、実務上はどちらもコンタミ防止の手段として用いられます。"

}

},

{

"@type": "Question",

"name": "滅菌・除染機能はどのくらいの頻度で実施すべきですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "施設の運用ルールによりますが、一般的には、1ヶ月〜3ヶ月に1回の定期実施に加え、プロジェクト(バッチ)の切り替え時、メンテナンス後、コンタミ発生時に実施します。"

}

},

{

"@type": "Question",

"name": "加湿水には何を使えばよいですか? 市販のミネラルウォーターは使えますか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "ミネラルウォーターは雑菌やミネラル分を含むため絶対に使用しないでください。メーカー指定の滅菌蒸留水を使用しましょう。超純水は銅を腐食させる可能性があるため、機器の仕様書を確認してください。"

}

},

{

"@type": "Question",

"name": "UVランプは切れていなければ効果はありますか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "点灯していても、経年劣化により殺菌に必要な紫外線強度が低下している場合があります。メーカー推奨の交換時期(例:1000時間または1年など)に従って定期的に交換してください。"

}

},

{

"@type": "Question",

"name": "バリデーション(IQ/OQ)は自分たちで行ってもよいですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "知識と適切な計測機器があれば可能ですが、客観性と正確性を担保するため、また工数削減のため、メーカーや専門業者に依頼するのが一般的です。特にGCTP/GMP対応では、信頼性の高い第三者による実施記録が推奨されます。"

}

}

]

}

</script>