再生医療製品の製造において、細胞培養工程はまさに心臓部と言えるでしょう。その品質を左右する最も重要な要素の一つが、インキュベーター内の「温度・CO2・湿度制御の精度管理」です。わずかな環境の変化が細胞の代謝や増殖に多大な影響を与え、最悪の場合、貴重な製造ロットの破棄につながることもあります。また、GCTP省令への適合という観点からも、厳格なモニタリングと記録管理は避けて通れません。本記事では、再生医療の現場で求められる高度な環境制御の基準から、具体的な機器選定のポイント、そしてバリデーションを通じた品質保証のプロセスまでを詳しく解説します。確実な培養環境を構築するための手引きとしてお役立てください。

再生医療における温度・CO2・湿度制御の精度管理の結論

再生医療における細胞培養では、一般的な研究用培養とは一線を画す、極めて高度な環境制御が求められます。患者様の体内に戻される製品である以上、安全性と有効性の担保は絶対条件であり、その基礎となるのが培養環境の「精度管理」です。ここではまず、目指すべき管理レベルの全体像について確認していきましょう。

細胞培養の品質安定化に求められる厳密な管理基準値

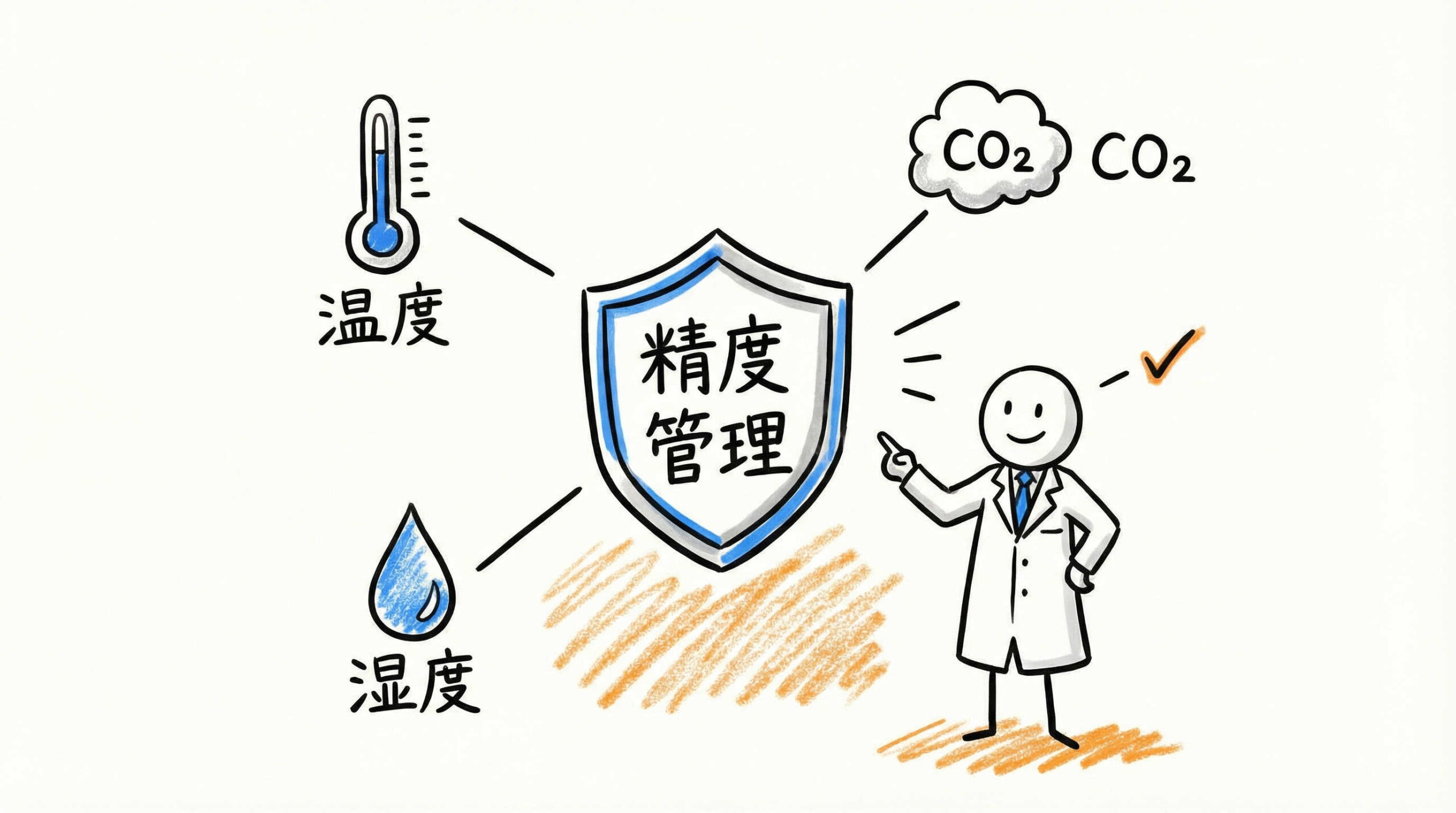

細胞培養において、標準的な管理基準値として広く認識されているのは「温度37℃、CO2濃度5%、湿度95%RH以上」といった数値です。しかし、再生医療の現場で求められるのは、単にこの設定値に合わせることだけではありません。

重要なのは、空間的な「均一性」と時間的な「安定性」を、いかに狭い許容範囲内で維持できるかという点です。例えば、温度であれば±0.1℃以内、CO2濃度であれば±0.1%以内といった厳密な制御が、細胞の品質バラつきを抑えるために必要とされます。これらの基準値を逸脱しないよう、高精度な制御能力を持つ機器を選定することがスタートラインとなります。

GCTP省令適合に向けた環境モニタリングと記録の重要性

GCTP(再生医療等製品の製造管理及び品質管理の基準)省令においては、製造工程が適切に管理されていることを客観的に証明することが求められます。つまり、環境制御が適切に行われていることを「常時モニタリング」し、そのデータを「正確に記録・保存」しなければなりません。

- データインテグリティ(データの完全性): 改ざんが不可能で、正確なデータが残ること。

- トレーサビリティ: いつ、誰が、どのような状態で管理していたかを追跡できること。

これらを満たすためには、手書きの記録だけでなく、自動化されたモニタリングシステムの導入が不可欠です。記録がない、あるいは不正確であることは、製品の品質を保証できないことと同義とみなされます。

安定培養を実現するための設備バリデーションと日常管理の融合

安定した培養環境は、高性能なインキュベーターを導入するだけでは実現できません。機器が正しく動作していることを検証する「バリデーション」と、日々の運用の中で異常の兆候を捉える「日常管理」が融合して初めて達成されます。

定期的なキャリブレーション(校正)やメンテナンス計画の策定、そして万が一のトラブル発生時の対応手順(SOP)の整備も重要です。ハードウェア(設備)とソフトウェア(運用管理)の両輪が噛み合うことで、長期にわたる安定培養が可能となり、結果として製造ロスの削減やコストダウンにも寄与するのです。

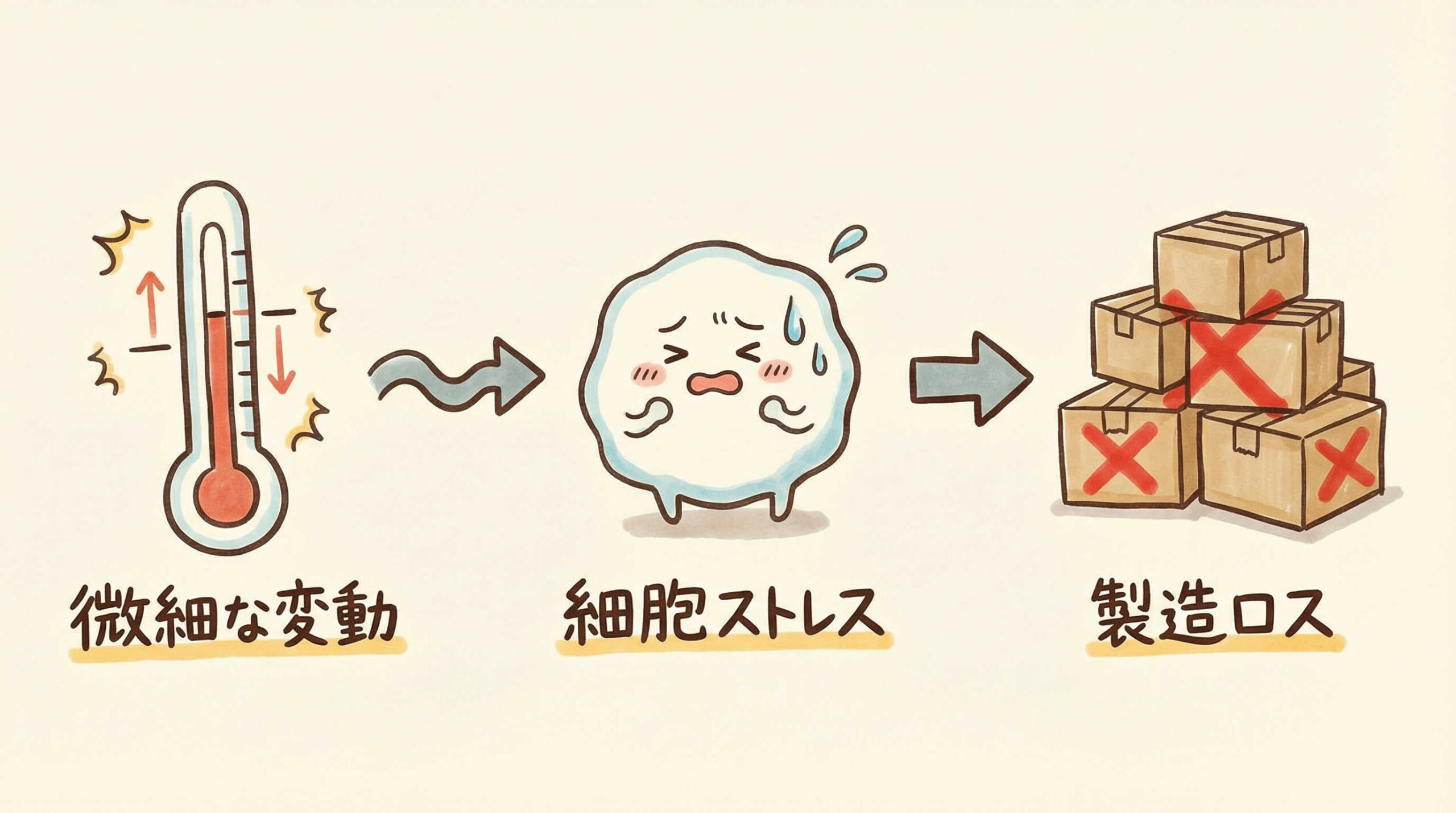

なぜ培養環境の微細な変動が製造ロスに直結するのか

「たかが0.5℃の温度変化」「少しのCO2濃度のズレ」と侮ってはいけません。細胞は私たちが想像する以上に環境変化に敏感であり、そのストレスは細胞の生理機能にダイレクトに影響を及ぼします。ここでは、各パラメータの変動が具体的にどのようなメカニズムで製造ロス、すなわち品質不良や細胞死につながるのかを深掘りします。

温度変化による酵素活性への影響と細胞増殖の遅延リスク

哺乳類の細胞培養において、37℃という温度は体内環境を模倣したものであり、細胞内の酵素が最も効率よく働く最適温度です。この温度が低下すると、酵素活性が下がり、細胞の代謝活動全体が鈍化します。その結果、細胞増殖の遅延が発生し、予定していた製造期間内での細胞数確保が困難になるリスクがあります。

逆に、温度が高すぎる場合はさらに深刻です。タンパク質の変性や熱ショックタンパク質の誘導が起こり、細胞死(アポトーシス)が引き起こされる可能性があります。一度ダメージを受けた細胞は、環境を戻しても元の品質には戻らないことが多いため、温度管理は特に厳密さが求められます。

CO2濃度ブレが引き起こす培地pHの変化と細胞へのダメージ

CO2インキュベーターにおいてCO2を供給する主な目的は、培地中の重炭酸緩衝系と平衡状態を作り、pHを中性付近(通常7.2〜7.4)に維持することです。

- CO2濃度低下: 培地のpHがアルカリ側にシフトします。

- CO2濃度上昇: 培地のpHが酸性側にシフトします。

pHの変動は細胞膜の機能や酵素活性に悪影響を与え、細胞の増殖阻害や形態変化を引き起こします。特に、低密度で播種された細胞や、増殖因子の影響を受けやすい幹細胞などはpHの変化に敏感であり、わずかなブレが分化能の喪失など、再生医療製品としての品質欠格につながる恐れがあります。

湿度低下による培地蒸発と浸透圧上昇が招く品質劣化

インキュベーター内は通常、飽和水蒸気圧に近い高湿度(95%RH以上)に保たれています。これは、培養液の蒸発を防ぐためです。もし湿度が低下し、乾燥が進むとどうなるでしょうか。

培養液中の水分が蒸発することで、培地の成分が濃縮され、浸透圧が上昇します。高浸透圧環境は細胞にとって過酷なストレスとなり、細胞内水分の流出による収縮や、代謝異常を引き起こします。特にマイクロプレートなどの少量の培地で培養する場合、蒸発の影響は顕著であり、エッジ効果(プレート外周部の蒸発によるデータ異常)などの問題も招きます。

結露発生によるコンタミネーション(汚染)リスクの増大

湿度は高ければ良いというわけでもありません。制御が不安定で過飽和状態になったり、ドア開閉による急激な温度変化が生じたりすると、「結露」が発生します。

結露水は、カビや細菌にとって絶好の繁殖場所となります。インキュベーターの壁面やドアパッキン、ガラス扉などに付着した結露水で菌が増殖し、それが浮遊して培養容器内に落下すれば、コンタミネーション(汚染)が発生します。再生医療においてコンタミネーションは全ロット廃棄を意味する致命的な事故です。したがって、高湿度を維持しつつも、結露を極力抑える制御技術が求められるのです。

インキュベーターの精度管理における具体的課題と技術的対策

厳密な環境制御を実現するためには、インキュベーター自体の性能や特性を正しく理解し、適切な機器を選定・運用する必要があります。カタログスペックだけでは見えてこない、現場レベルでの技術的な課題と、それに対する具体的な対策について解説します。

庫内温度分布の均一性を維持する加温方式と断熱構造の違い

庫内の温度を均一に保つための加温方式には、主に「ウォータージャケット方式」と「エアジャケット(ダイレクトヒート)方式」があります。

| 方式 | 特徴 | メリット | デメリット |

|---|---|---|---|

| ウォータージャケット | 温水の層で庫内を包む | 温度安定性が高く、停電時の保温性に優れる | 重量が重く、水の管理(補給・防腐)が必要 |

| エアジャケット | ヒーターで直接庫内を温める | 軽量でメンテナンスが容易、高温滅菌機能の実装が可能 | 急激な外気温変化の影響を受けやすい場合がある |

近年では、断熱材の性能向上やヒーター制御技術の進化により、エアジャケット方式でも十分な均一性を持つ機種が増えています。設置環境や洗浄・滅菌の運用フローに合わせて最適な方式を選択しましょう。

NDIR(赤外線)方式と熱伝導度方式CO2センサーの特性比較

CO2濃度の測定には、主に以下の2つの方式が用いられます。

- 熱伝導度(TC)センサー: 気体の熱伝導率の変化を利用。安価ですが、湿度や温度の影響を受けやすいため、精度維持が難しい場合があります。

- NDIR(赤外線)センサー: CO2分子が特定の波長の赤外線を吸収する性質を利用。湿度や温度の影響を受けにくく、高精度で安定した測定が可能です。

再生医療分野では、より信頼性の高いNDIRセンサー、特に長期安定性に優れたデュアルビーム方式などが推奨されます。正確なCO2制御はpH管理の要となるため、センサー方式の確認は必須です。

ドア開閉頻度に応じた温度・CO2濃度の復帰性能評価

製造現場では、観察や培地交換のためにインキュベーターのドアを開閉する機会が頻繁にあります。ドアを開ければ当然、庫内の環境は乱れます。重要なのは、「開閉後にどれだけ素早く設定値に復帰できるか」です。

復帰時間が長いと、細胞がストレスに晒される時間が長くなります。機器選定時には、スペックシートの「復帰時間」を確認するだけでなく、実際の運用(ドアの開閉頻度や時間)を想定したバリデーションを行うことが望ましいでしょう。必要に応じて、分割ドア(インナードア)付きのモデルを選定し、開閉による環境変動を最小限に抑える工夫も有効です。

センサーのドリフト現象に対する定期的なゼロ点調整

どんなに高性能なセンサーでも、経年劣化や環境要因により、測定値が徐々にズレていく「ドリフト現象」は避けられません。表示値が「5.0%」でも、実際は「4.5%」になっているということが起こり得ます。

対策として、定期的な「ゼロ点調整(校正)」が必要です。多くの最新機種には、外気を基準にして自動的に補正を行う「オートゼロ機能」が搭載されていますが、それでも定期的に標準ガスや基準温度計を用いたマニュアルでの校正を実施し、精度のズレを確認・修正する運用フローを確立することが、品質保証上不可欠です。

確実な精度管理を実現する独立モニタリングシステムの構築手法

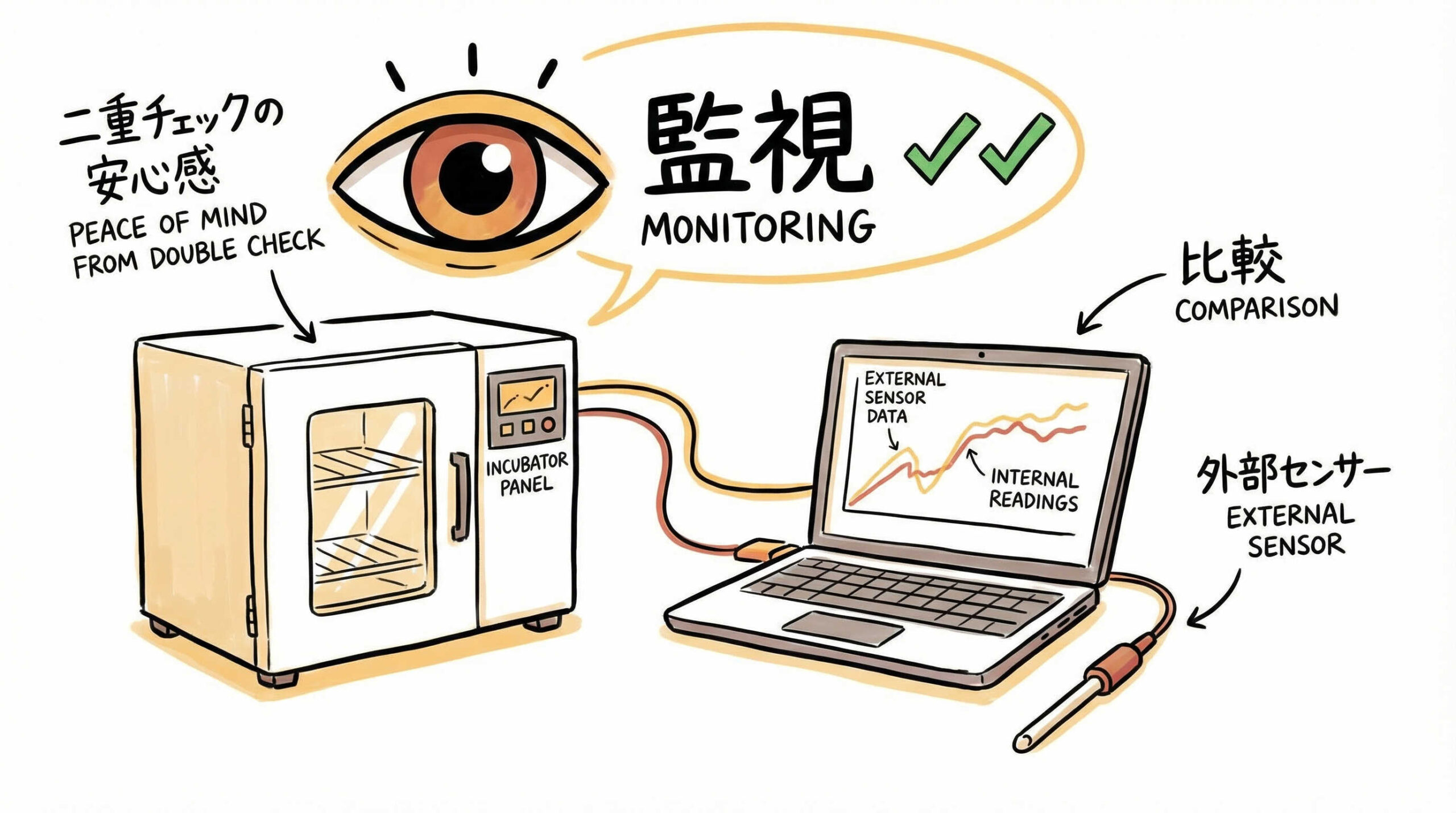

インキュベーターの表示パネルに表示されている数値は、あくまで「その機器が認識している数値」に過ぎません。もし機器のセンサー自体が故障していたら、異常に気づくことはできません。そこで重要となるのが、機器から独立した外部モニタリングシステムの構築です。

機器内蔵センサーと独立外部センサーによる二重監視の必要性

リスク管理の基本は「冗長化」です。インキュベーター内蔵のセンサーとは別に、独立した校正済みの温度・CO2センサーを庫内に設置し、外部システムで監視する「二重監視体制」を推奨します。

これにより、インキュベーターの表示値と外部センサーの実測値を常に照合(クロスチェック)することが可能になります。両者の値に乖離が見られた場合、どちらかのセンサーに異常があるか、あるいは制御系にトラブルが発生していることを早期に検知でき、迅速な対処が可能となります。

リアルタイムデータロギングによる完全なトレーサビリティ確保

GCTP省令やFDA 21 CFR Part 11などの規制対応において、データの記録は非常に重要です。手書きの記録ではヒューマンエラーや改ざんのリスクを完全に排除することは困難です。

独立モニタリングシステムによる「自動データロギング」を導入することで、1分間隔や5分間隔といった高頻度での連続的なデータ収集が可能になります。これらのデータは、改ざん防止機能を備えたサーバーやクラウドに保存され、監査証跡(オーディットトレイル)として機能します。完全なトレーサビリティを確保することは、製品の信頼性を証明する最強の武器となります。

24時間監視体制と逸脱時の多段階アラート通知設定

細胞は24時間365日培養され続けていますが、管理者が常に監視画面を見ているわけにはいきません。異常が発生した際、即座に担当者に知らせるアラートシステムが必要です。

- 閾値設定: 管理幅(例:±0.5℃)と逸脱幅(例:±1.0℃)を段階的に設定。

- 通知手段: メール、電話音声通知、パトライト点灯など。

予兆段階での「注意アラート」と、即時対応が必要な「警報アラート」を使い分けることで、トラブルが深刻化する前に手を打つことが可能になります。休日や夜間の対応フローもあわせて構築しておきましょう。

停電や機器故障を想定したバックアップ電源とシステムの冗長化

モニタリングシステム自体がダウンしてしまっては元も子もありません。停電やネットワーク障害、サーバー故障などの不測の事態に備える必要があります。

- UPS(無停電電源装置): 停電時でもモニタリング機器と通信機器を稼働させる。

- ローカルバックアップ: ネットワーク切断時にロガー本体にデータを一時保存する機能。

- 通信の冗長化: 有線LANとWi-Fi、あるいは4G/5G回線の併用。

「監視の空白時間」を作らないための堅牢なシステム設計が、貴重な細胞を守る最後の砦となります。

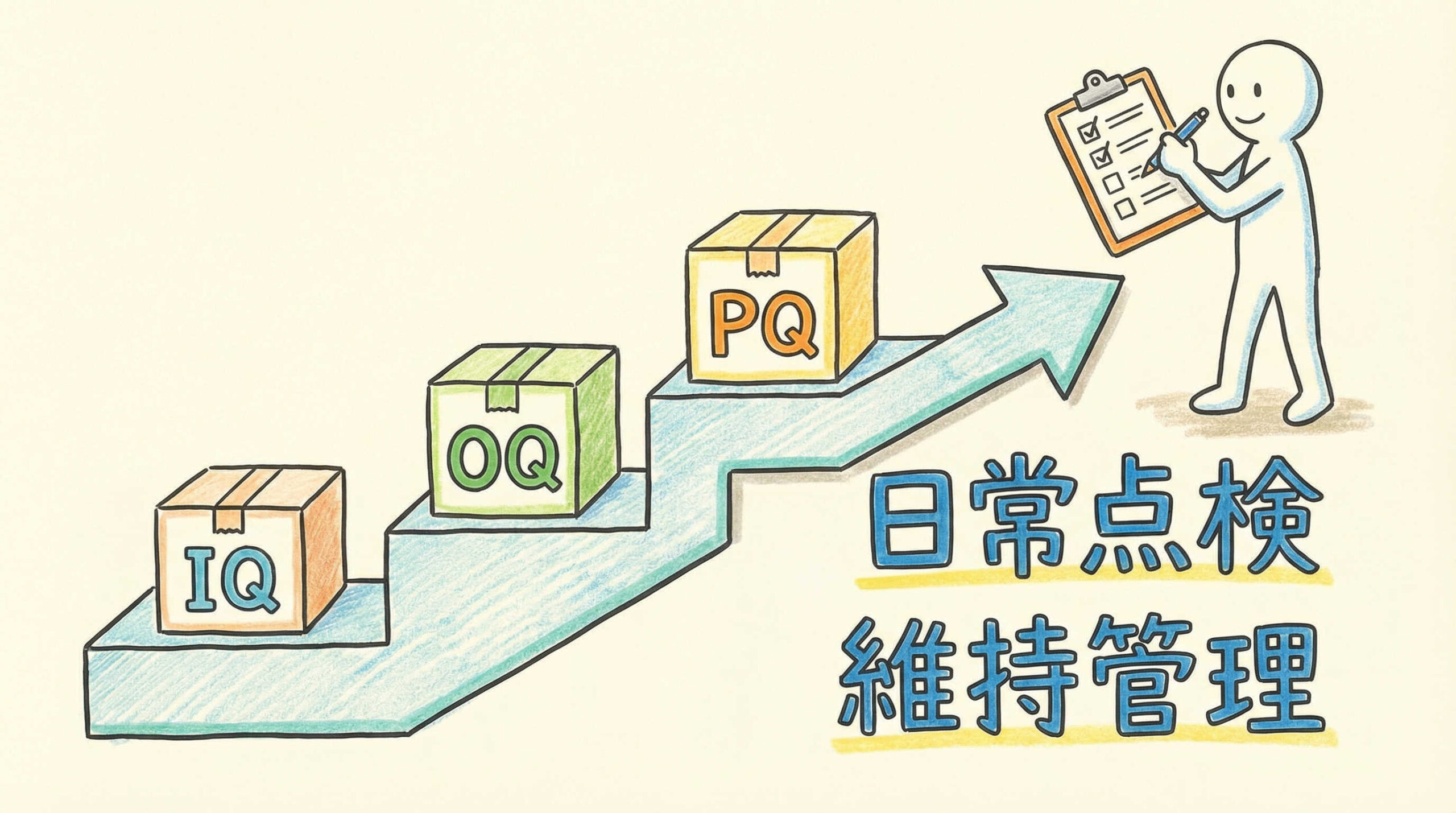

設備バリデーションと日常点検による品質保証プロセス

機器を導入し、システムを構築しただけでは不十分です。その設備が「意図した通りに機能しているか」を検証し、文書化するバリデーション、そしてその状態を維持する日常点検があって初めて、品質保証プロセスが完結します。ここでは、適格性評価(IQ/OQ/PQ)の流れに沿って解説します。

据付時適格性確認(IQ)による設置環境とユーティリティの確認

IQ(Installation Qualification:据付時適格性確認)は、機器が仕様通りに正しく設置されたかを確認するプロセスです。

- 設置場所の水平度や周囲のスペース(放熱用)は適切か。

- 電源電圧やガス供給圧はメーカー指定の範囲内か。

- 使用されている部材や型式は注文通りか。

これらをチェックリストに基づき確認します。不適切な設置環境は、後の性能発揮を妨げるだけでなく、機器の故障原因にもなるため、最初の一歩として極めて重要です。

運転時適格性確認(OQ)による無負荷状態での制御性能検証

OQ(Operational Qualification:運転時適格性確認)では、機器が設計された通りの性能を発揮するかを検証します。通常は、庫内に培養容器などを入れない「無負荷状態」で実施します。

- 温度・CO2濃度の制御精度確認。

- 庫内温度分布測定(9点またはそれ以上のポイントでの多点測定)。

- 警報機能の動作確認(ドア開放警報など)。

特に温度分布測定は、庫内の場所によるバラつきがないかを証明する重要なデータとなります。較正された基準計測器を用いて実施します。

稼働性能適格性確認(PQ)による培養容器積載時の環境検証

PQ(Performance Qualification:稼働性能適格性確認)は、実際の製造条件に近い状態、つまり「負荷状態」での検証です。実際に使用する培養容器や擬似的な負荷(水を入れたボトルなど)を積載し、OQと同様の測定を行います。

- 負荷がある状態での温度分布や復帰性能。

- ドア開閉の頻度を模したストレステスト。

実際の運用下で、要求される管理基準(例:37±0.5℃)を維持できるかを最終確認します。このPQデータが、製造プロセスの安定性を裏付ける根拠となります。

トレーサブルな標準器を用いた定期的な校正(キャリブレーション)

バリデーションは一度行えば終わりではありません。センサーや計測器は経年変化するため、定期的な「校正(キャリブレーション)」が必要です。

重要なのは、使用する基準器が国家標準などにトレーサブル(追跡可能)であることです。校正証明書付きの標準器を用いて、定期的に(例えば1年に1回)インキュベーターのセンサーやモニタリングシステムのセンサーを校正し、その記録を保管します。これにより、測定データの信頼性が永続的に保証されます。

まとめ

再生医療における温度・CO2・湿度制御の精度管理は、製品の品質と安全性を担保するための生命線です。インキュベーターの適切な選定、独立モニタリングシステムによる二重監視、そしてIQ/OQ/PQから日常点検に至るバリデーションプロセスの徹底。これらすべてが組み合わさって初めて、GCTP省令に適合した信頼性の高い製造環境が実現します。微細な環境変化が大きなリスクにつながることを常に意識し、ハードとソフトの両面から堅牢な管理体制を構築していきましょう。

温度・CO2・湿度制御の精度管理についてよくある質問

再生医療の現場で、温度・CO2・湿度制御の精度管理に関してよく寄せられる質問とその回答をまとめました。実務における疑問の解消にお役立てください。

Q1. インキュベーターのセンサー校正(キャリブレーション)はどのくらいの頻度で行うべきですか?

- 一般的には、1年に1回以上の定期校正が推奨されます。ただし、GCTP省令や施設ごとのリスクアセスメントに基づき、半年ごとの実施や、重要な製造ロットの開始前に都度確認を行う場合もあります。センサーの経年劣化やドリフトの傾向を把握し、適切な頻度を設定してください。

Q2. CO2センサーはNDIR方式と熱伝導度方式、どちらを選ぶべきですか?

- 再生医療用途であれば、NDIR(赤外線)方式を強く推奨します。熱伝導度方式は湿度や温度の影響を受けやすく、頻繁なドア開閉や湿度変化がある環境では精度が不安定になりがちです。NDIR方式はガス選択性が高く、環境変動の影響を受けにくいため、より厳密な管理が可能です。

Q3. 湿度の管理基準はどのように設定すればよいですか?

- 一般的には95%RH以上を目安としますが、最も重要なのは「培地の蒸発を防ぐこと」です。数値上の管理だけでなく、実際に培養容器内の培地減少量を測定し、蒸発による品質への影響がないことを確認する必要があります。また、過度な加湿による結露(コンタミネーションリスク)にも注意が必要です。

Q4. 停電時の温度低下を防ぐにはどうすればよいですか?

- 非常用発電機への接続はもちろんですが、瞬時停電に対応するためのUPS(無停電電源装置)の導入が必須です。また、機器選定の段階で、断熱性能が高く温度変化が緩やかなウォータージャケット式のインキュベーターを採用することも一つの対策となります。

Q5. 温度分布測定(マッピング)を行う際のポイントは?

- 庫内の空間的な偏りを把握するため、最低でも9点(各コーナー8点+中心1点)での測定が推奨されます。また、空の状態(無負荷)だけでなく、実際に棚板や培養容器を入れた状態(負荷状態)でも測定を行い、気流の妨げによるホットスポットやコールドスポットが発生していないかを確認することが重要です。

<script type="application/ld+json">

{

"@context": "https://schema.org",

"@type": "FAQPage",

"mainEntity": [

{

"@type": "Question",

"name": "インキュベーターのセンサー校正(キャリブレーション)はどのくらいの頻度で行うべきですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "一般的には、1年に1回以上の定期校正が推奨されます。ただし、GCTP省令や施設ごとのリスクアセスメントに基づき、半年ごとの実施や、重要な製造ロットの開始前に都度確認を行う場合もあります。センサーの経年劣化やドリフトの傾向を把握し、適切な頻度を設定してください。"

}

},

{

"@type": "Question",

"name": "CO2センサーはNDIR方式と熱伝導度方式、どちらを選ぶべきですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "再生医療用途であれば、NDIR(赤外線)方式を強く推奨します。熱伝導度方式は湿度や温度の影響を受けやすく、頻繁なドア開閉や湿度変化がある環境では精度が不安定になりがちです。NDIR方式はガス選択性が高く、環境変動の影響を受けにくいため、より厳密な管理が可能です。"

}

},

{

"@type": "Question",

"name": "湿度の管理基準はどのように設定すればよいですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "一般的には95%RH以上を目安としますが、最も重要なのは「培地の蒸発を防ぐこと」です。数値上の管理だけでなく、実際に培養容器内の培地減少量を測定し、蒸発による品質への影響がないことを確認する必要があります。また、過度な加湿による結露(コンタミネーションリスク)にも注意が必要です。"

}

},

{

"@type": "Question",

"name": "停電時の温度低下を防ぐにはどうすればよいですか?",

"acceptedAnswer": {

"@type": "Answer",

"text": "非常用発電機への接続はもちろんですが、瞬時停電に対応するためのUPS(無停電電源装置)の導入が必須です。また、機器選定の段階で、断熱性能が高く温度変化が緩やかなウォータージャケット式のインキュベーターを採用することも一つの対策となります。"

}

},

{

"@type": "Question",

"name": "温度分布測定(マッピング)を行う際のポイントは?",

"acceptedAnswer": {

"@type": "Answer",

"text": "庫内の空間的な偏りを把握するため、最低でも9点(各コーナー8点+中心1点)での測定が推奨されます。また、空の状態(無負荷)だけでなく、実際に棚板や培養容器を入れた状態(負荷状態)でも測定を行い、気流の妨げによるホットスポットやコールドスポットが発生していないかを確認することが重要です。"

}

}

]

}

</script>